自熔合金问世以来,材料表面防护和强化技术得到了广泛应用. 近年来,包括感应熔焊、火焰喷焊和等离子堆焊等热喷焊技术发展迅速. 感应熔焊工艺是用黏结或氧2乙炔火焰预涂涂层,然后利用感应线圈中交变电磁场在工件上产生涡流的热能达到涂层与基体熔焊的目的. 氧2乙炔火焰喷焊工艺是利用氧2乙炔火焰将自熔合金预涂到工件上,并用火焰加热使其重熔,从而形成致密涂层. 等离子堆焊工艺是在等离弧的超高温和压缩作用下将自熔合金加热熔化,与基体形成堆焊层. 由于使用的工艺及加热方式不同,同种自熔合金用这三种不同熔焊工艺得到的合金涂层的性能也有所区别. 本文分析比较了由这三种不同熔焊工艺得到的自熔合金涂层的组织、结合面形态、涂层微区成分和焊层合金化学成分,为使用厂家选择熔焊工艺提供参考.

1 试验方法及设备

选用同时适用于这三种熔焊工艺的Ni 基自熔合金粉末Ni60 为试验材料[1 ] .

感应熔焊采用氧2乙炔火焰预涂涂层,用SPH27/ H 型喷涂枪在<44 ×8 ×300 的45 # 钢中空管上进行火焰喷涂,参数为pO2 = 0. 7 MPa , pC2 H2 = 0. 09MPa ,喷粉距离180 mm ,焊层厚0. 9 mm ,感应设备为美国进口UP292100210 型中频感应加热设备,功率为100 kW ,振荡频率为10 kHz[ 2 ] .

氧2乙炔火焰喷焊采用二步法喷焊工艺,基体和预涂工艺与感应熔焊相同,用SP2C24 型重熔枪对涂层二次火焰重熔[ 3 ]等离子堆焊用DP2300 型等离子焊机, 在10mm 厚的25 # 钢板上进行堆焊.

堆焊工艺参数:离子气流量为350 L/ h ,送粉气流量为280 L/ h ,非转移弧电流为20~25 A ,转移弧电流为105~110 A ,焊距为8~10 mm.

将焊后空冷的试样切成40 mm ×20 mm ×2mm 小试样块,用常规方法制成金相试样. 腐蚀剂为氢氧化钠25 g ,苦味酸2 g ,水100 ml ,煮沸8 min.在光学显微镜下对涂层组织及结合面形态进行观察比较,并用X 射线能谱分析仪对涂层微区成分进行测定;用车削法取距基体0. 2~0. 6 mm 焊层中部合金,对焊层合金进行化学分析,可比较出各元素在不同熔焊工艺下的烧损率.

2 试验结果及分析

2. 1 感应熔焊涂层组织

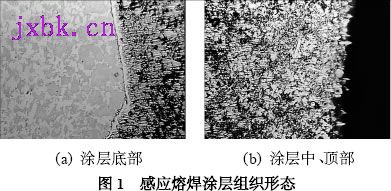

图1a 和图1b 分别是感应熔焊涂层底部与涂层中、顶部的组织形态. 由图1a 显示,左侧为基体,右侧为涂层,涂层与基体的结合部有一条宽约4 μm的白亮带,这是涂层与基体组织相互扩散熔合的结果. 白亮带表明涂层与基体呈现良好的冶金结合. 由图1a 和图1b 可以看出,感应熔焊涂层底部出现了密集的针条状组织,往涂层中部逐渐稀疏,到顶部时针条状组织基本消失,组织趋于均匀化.

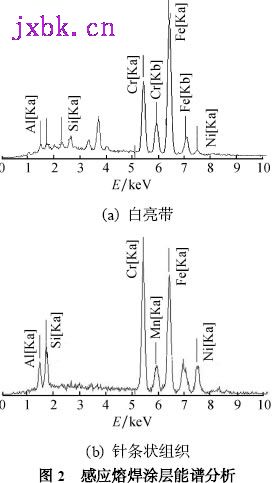

图2 为X 射线能谱分析仪对扩散熔合区和针条状组织微区测定的成分图. 图2a 表明扩散熔合区成分近似基体,其中Cr 和Ni 是涂层的成分扩散进入基体的结果. 图2b 为感应熔焊涂层中部针条状组织微区X 射线能谱成分测定结果,由图可知,针条状组织为富Cr 区,并且w ( Fe) 明显高于Ni60 粉末本身的w (Fe) ,针条状组织应为(Cr 、Fe) 7 C3.

感应熔焊是利用涡流的趋肤效应来进行加热的,涡流强度从表面往下以近指数规律下降,然后在基体与涂层的交界处出现涡流突变[4 ] ,从而使温度场峰值处于基体与涂层的界面处,大大提高了基体表面Fe 原子的活度,使其得以充分的溶解、扩散进入涂层. 这与图2b 中显示的w ( Fe) 明显高于Ni60粉末本身质量分数的结果是一致的. 正是由于基体中Fe 原子对Ni 基涂层的稀释作用,感应熔焊涂层底部形成了明显的针条状组织,但涂层的耐腐蚀性能由于w (Fe) 的增高而有所降低.

2. 2 氧2乙炔火焰喷焊涂层组织

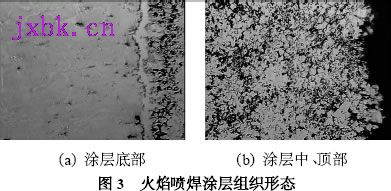

图3a 和图3b 分别显示了氧2乙炔火焰喷焊涂层底部与涂层中、顶部的组织形态. 由图3a 可以看出,氧2乙炔火焰喷焊涂层与基体的结合部的扩散熔合带较中频感应熔焊涂层的白亮带宽,约7 μm 宽.与感应熔焊涂层出现了密集的针条状组织不同,图3b 所示氧2乙炔火焰喷焊涂层组织整体一致,为白色奥氏体基体, 灰色块状Ni3B 相和黑色细点状的M23 C6 相及白色小块状的CrB 相均匀分布.

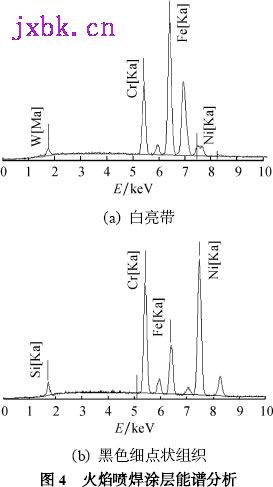

对氧2乙炔火焰喷焊涂层与基体的扩散熔合白亮带进行X 射线能谱分析,结果见图4a ,较感应熔焊涂层的扩散熔合区w (Cr) 和w (Ni) 有所降低,涂层与基体也属于冶金结合. 图4b 所示的黑色细点状组织为富含Cr 的化合物,为Cr23 (C、B) 6 相. 涂层中w ( Fe) 没有明显增加.

与感应熔焊由界面向外加热方式不同,火焰喷焊重熔时火焰在涂层表面加热,温度场峰值始终在涂层表面,热量是由涂层向基体传递的,基体表面Fe 原子的活度较感应熔焊界面的低, Fe 原子对涂层的扩散稀释作用小. 又由于火焰重熔过程时间比感应熔焊相同试样所用时间长,基体整体受热影响大,冷却过程中奥氏体晶粒较粗大. 随熔池温度的降低,大量高硬度的碳化物和共晶产物析出,使涂层得到了强化[5 ] . 这是涂层有较高的宏观硬度和良好的耐磨性的主要原因.

2. 3 等离子堆焊涂层组织

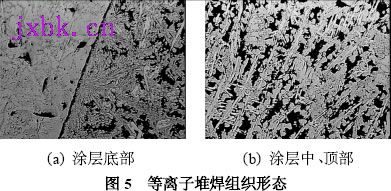

图5a 显示等离子堆焊涂层与基体的白亮带约10μm 宽,并且从底部开始就出现了树枝状组织. 由图5b 可以看出,等离子堆焊涂层中、顶部全部是由树枝状分布的奥氏体和枝晶间共晶体组成,为典型的焊态冶金组织.

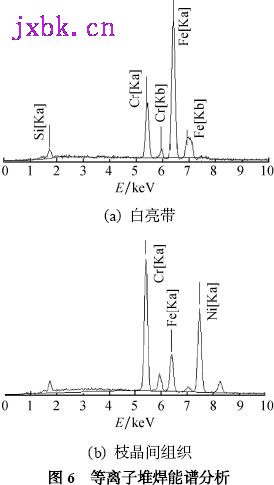

对扩散熔合白亮带和黑色共晶体组织成分进行的能谱分析,见图6a 和图6b ,测定结果扩散熔合白亮带的成分基本为基体的成分,这是由于熔池冷却速度快,扩散时间短,仅有少量的Cr 和Ni 扩散进入基体. 黑色共晶体是极富Cr 的碳化物和硼化物的共晶.

由于等离子弧的能量非常集中,对基体输入热量小,熔池冷却速度快,结晶时间短,因而喷焊层出现了树枝状结晶的金相组织. 同时等离子弧具有压缩作用,中心温度高达16 000 K 以上,落入熔池的粉末迅速熔化,并将热量传递给基体,而电弧对熔池有很强的搅拌作用,使冶金结合过程更充分[6 ] .

在涂层与基体界面处由于Ni 的偏析,使Cr 、C 等元素向喷焊层中部迁移,形成脆性较大的高铬化合物相[7 ] ,伴随树枝状结晶组织的出现堆焊层裂纹敏感性增加[8 ] .

2. 4 熔焊工艺对各元素烧损率的影响

将0. 8 mm 厚的不同熔焊工艺的涂层进行车削,对涂层中部合金进行各元素烧损率对比,结果如表1 所示.

|